拥有大型国企和外企二十余年工作经验的资深内燃机设计工程师,擅长系统完整地介绍原理及设计经验。

考虑到轴承底孔在装配轴承时还会有所胀大,实际轴承间隙(直径间隙)的变动范围可按下式计算。

式中,以下标max和min表示最大尺寸和最小尺寸;t是轴瓦厚度,△D0则是轴承底孔直径的平均胀大量。即:

h max和hmin各是轴瓦的最大过盈度和最小过盈度,D1是计算系数,按图6-5取1- 镁合金轴承座

轴承间隙的大小对于轴承的承载能力或最小油膜厚度有较大的影响。轴承的承载能力与相对间隙ψ的平方成比例,减小间隙是提高承载能力的措施。但ψ值过小,润滑油流量减小,摩擦发热加剧,使润滑油温度上升,粘度下降,润滑油膜反而减薄。

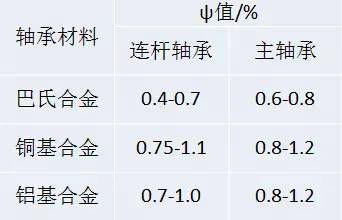

设计时应通过计算机作流体动力性能计算。确定轴承的油膜厚度、最大油膜压力、润滑油流量、摩擦功率以及润滑油温升与相对间隙ψ的关系,选取合理的ψ值范围。相对间隙少值范围的确定还应考虑轴承材料的嵌藏性、轴承和轴颈的加工精度、表面形位误差、润滑油滤清精度,采用嵌藏性好的轴承材料、尺寸和形位精度高和刚度高的轴颈和轴承,润滑油滤清精度高都可以容许较小中值推荐值,见表6-1l。

另外铝合金机体在其使用温度范围内,由于热膨胀的关系,尺寸变化较大,从而间隙离散度大。因此,要作热膨胀量计算,定出的间隙既能避免低温起动抱瓦,又不使高温下热膨胀造成间隙偏大。

为保证曲轴及装配在曲轴上的各构件的轴向位置一定,并承受轴向力(如正时齿轮传动的轴向分力,离合器轴向推力等),曲轴的各主轴颈中必须有一道是相对于主轴承座双向定位的,游臼C一般不超过0.2mm,其它各道主轴颈与对应的主轴承座之间则有较大的轴向空隙,以免因尺寸链公差和受热膨胀而发生运动障碍。

过去曾经用过两端翻边.并且端面上有减磨合金的主轴瓦来实行曲轴的定位与止推,因制造工艺复杂,这种翻边轴瓦应用慢慢的变少,现在用的都是单独的止推片或止推环。其中,止推环只能用于第:一道主轴颈;而半圆环形的止推片则可用于任何一道主轴颈;四个止推片的结构应用最广泛。用两个止推片的结构只适用于轴向力较小的曲轴。止推片和止推环相对于主轴承座是不能转动的,可以用定位销或定位舌定位,见图6-6。为改善止推片(环)与主轴颈端面间的润滑,在止推片的工作面上铣出存油坑,上下两片的分界面附近也局部削薄,止推面削薄尺寸见表6-12。

一片轴瓦的周长大于πDo/2,按照D0ma来计算此大出量,就是轴瓦的过盈度ho。过盈度要在特定的检验量具中测量,见图6-7。该量具的端面名义上应正好通过直径为D0max的底孔的中心线,实际制造误差不大于Js3。这种检测量具的刚度很大,并用淬火钢制成,可得Domax不变。为使测量值准确,用挡块顶住轴瓦一端使之与量具端面齐平,另一端加力Po,使轴瓦产生一定的压缩变形ho,然后测量轴瓦口高出量具端面的距离h,“余面高度”。轴瓦的过盈度:

P0作用下的ho可以计算出来,计算时要将轴瓦的实际壁厚t折算成当量壁厚te,因为钢背材料合金材料的弹性模量不一样大。

k-折合系数(对巴氏合金瓦k=0.2,铝基合金k=0.3,铜基合金k=0.5)

由于轴瓦背面与量具内表面之间有摩擦力,轴瓦断面上的内应力由受力瓦口向另一瓦口逐渐减小,压缩压力和应变力也逐渐减小,通常近似地认为P0作用下的轴瓦平均压缩应力为δm=0.8б。

轴瓦在P0的作用下的平均压缩应变为εm=h0/(0.5πDo ) ,则根据 δm=Eεm的关系(E为钢背材料的弹性模量,可取E=2.1×105N/mm2),可得

余面高度hy有一个公差带(一般不大于0.04),实际轴承座孔直径D0也有一个公差带(一般为H6),因此轴瓦相对于实际轴承座孔的过盈度为:

但实际轴承座是有弹性的,压入轴瓦时D0会有所增大,使轴瓦的平均应力比刚性轴承座情况有所减小,可写为:

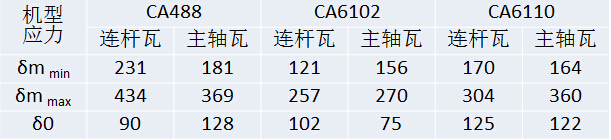

轴承设计时过盈度的选择,过盈度大小要兼顾两方面,一方面hmin不能小到使,确保轴瓦紧贴轴承座孔不转动和轴瓦散热较好,另一方面hmax不能大到δmax超过钢背材料的弹性极限()。

式中△h-余面高度公差,mm(选取参考标准GB1151《内燃机主轴瓦及连杆技术条件》)。

2004年毕业于湖北汽车工业学院,毕业后曾在国内汽车企业从事汽车变速器研发、匹配、售后技术上的支持等工作。担任多个项目牵头人及拥有个人专利。